Сьогодні ми обговоримо, як вибрати товщину та створити отвори під час використання трафаретів SMT.

Вибір товщини трафарету SMT і дизайну діафрагми

Контроль кількості паяльної пасти під час процесу SMT друку є одним із критичних факторів контролю якості процесу SMT. Кількість паяльної пасти безпосередньо залежить від товщини шаблону трафарету та форми та розміру отворів (швидкість ракеля та прикладений тиск також мають певний вплив); товщина шаблону визначає товщину малюнка паяльної пасти (які, по суті, однакові). Таким чином, після вибору товщини шаблону ви можете компенсувати різні вимоги до паяльної пасти для різних компонентів, відповідним чином змінивши розмір отвору.

Вибір товщини шаблону слід визначати на основі щільності монтажу друкованої плати, розміру компонентів і відстані між контактами (або кульками припою). Взагалі кажучи, компоненти з більшими майданчиками та відстанями потребують більшої кількості паяльної пасти, а отже, товщого шаблону; і навпаки, компоненти з меншими контактними площадками та меншою відстанню (такі як QFP і CSP з вузьким кроком) вимагають меншої кількості паяльної пасти, а отже, тоншого шаблону.

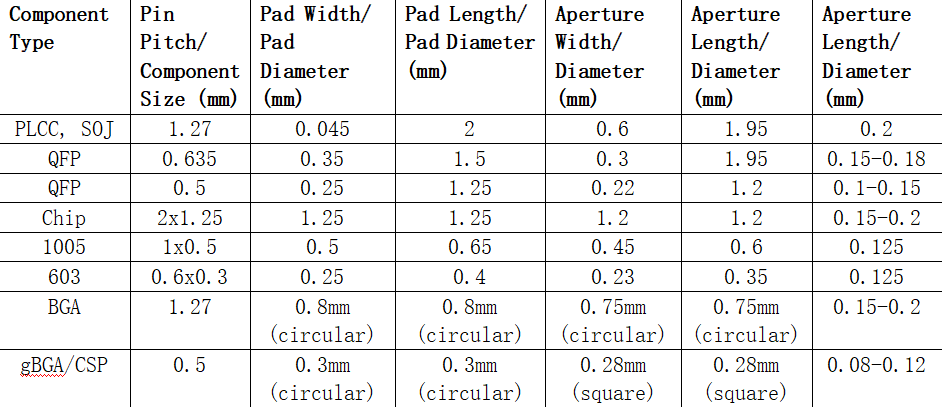

Досвід показує, що кількість паяльної пасти на контактних площадках звичайних компонентів SMT має становити приблизно 0,8 мг/мм ² , і близько 0,5 мг/мм ² для компонентів з вузьким кроком. Занадто багато може легко призвести до таких проблем, як надмірне споживання припою та утворення перемичок, тоді як занадто мало може призвести до недостатнього споживання припою та недостатньої міцності зварювання. У таблиці, наведеній на обкладинці, наведено відповідні рішення дизайну шаблонів діафрагми та трафарету для різних компонентів, які можна використовувати як еталон для дизайну.

Ми дізнаємося інші знання про трафарет PCB SMT у наступній новинці.