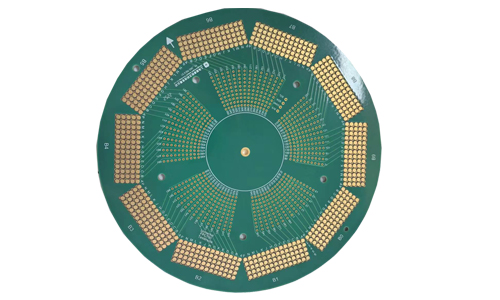

20-шарова тестова підкладка для промислового контролю IC – це високопродуктивна друкована плата, призначена для тестування інтегральних схем (IC) і програм промислового керування.

20-шарова підкладка для тестування промислового контролю IC Представлення продукту

1. Огляд продукту

20-шарова тестова підкладка для промислового керування ІС – це високопродуктивна друкована плата, призначена для тестування інтегральних схем (ІС) і програм промислового керування. Підкладка має багатошарову структуру та сучасні матеріали для забезпечення чудової цілісності сигналу, терморегулювання та надійності. Він широко використовується в обладнанні автоматизації, промислових системах управління, вбудованих системах і випробувальному обладнанні.

2. Особливості продукту

1. Конструкція з’єднання високої щільності:

2.20-шарова структура підтримує високу щільність проводки, адаптується до потреб складної схеми та забезпечує ефективність і стабільність передачі сигналу.

3. Відмінні електричні характеристики:

4. Використовуйте матеріали з низькою діелектричною проникністю (Dk) і низькими діелектричними втратами (Df), щоб оптимізувати передачу сигналу, зменшити затримку та відображення сигналу та покращити загальну продуктивність.

5. Чудове керування відведенням тепла:

6. У проекті враховано рішення щодо розсіювання тепла. Завдяки ефективній технології керування температурою забезпечується термічна стабільність за умов високого навантаження, що подовжує термін служби основи.

7. Висока надійність:

8. Після суворого контролю якості та випробувань на навколишнє середовище забезпечується надійність продукту в різних суворих умовах навколишнього середовища, що підходить для промислового застосування з тривалою експлуатацією.

9. Потужна тестова функція:

10. Кілька тестових інтерфейсів і функціональних модулів інтегровано в дизайн підкладки для підтримки швидкого й точного тестування IC для задоволення потреб різних додатків.

11. Гнучка масштабованість:

12. Надайте кілька інтерфейсів і варіантів підключення, як-от USB, UART, SPI, I2C тощо, для полегшення інтеграції з іншими пристроями та модулями.

3. Технічні характеристики

| Кількість шарів | 20 шарів | Колір чорнила | зелене масло білий текст |

| Матеріал | FR-4, SY1000-2 | Мінімальна ширина лінії/міжрядковий інтервал | 0,1 мм/0,1 мм |

| Товщина | 5,0 мм | Є паяльна маска | ні |

| Товщина міді | внутрішній 0,1 зовнішній шар 1OZ | Обробка поверхні | іммерсійне золото |

4. Сфери застосування

Промислова автоматизація: використовується для тестування та перевірки систем керування та автоматизованого обладнання.

Вбудовані системи: підтримка розробки та тестування різноманітних вбудованих програм.

Електронне тестове обладнання: як тестова платформа, яка використовується для оцінки продуктивності та усунення несправностей інтегральних схем.

Пристрої IoT: підтримка розробки та тестування продуктів, пов’язаних з IoT.

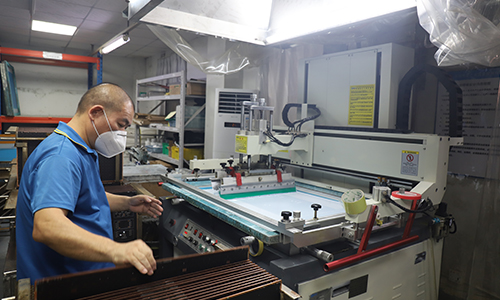

5. Процес виробництва

Прецизійне травлення та лазерне свердління: гарантуйте точність графіки схем, щоб відповідати вимогам проектування з’єднання високої щільності (HDI).

Технологія багатошарового ламінування: використовуйте процес високої температури та високого тиску для поєднання різних шарів матеріалів для забезпечення електричних характеристик і механічної міцності.

Обробка поверхні: для підвищення надійності зварювання та стійкості до корозії можна вибрати різні методи обробки поверхні, наприклад хімічне золоте покриття (ENIG), вирівнювання гарячим повітрям (HASL) тощо.

|

|

6. Висновок

20-шарова підкладка для тестування промислового керування ІС стала незамінним інструментом у сучасному промисловому контролі та тестуванні інтегральних схем із чудовою продуктивністю, надійністю та гнучкими характеристиками застосування. З точки зору цілісності сигналу, керування температурою чи функцій тестування, підкладка продемонструвала значні переваги, допомагаючи розробці та перевірці різноманітних електронних продуктів.

FA Q

З: Що слід враховувати при розробці цього типу друкованої плати?

A: Як наведено нижче,

1. Переконайтеся, що всі елементи дизайну відповідають стандартам IPC: використовуйте автоматизовані інструменти перевірки правил проектування (DRC), щоб виявити та виправити проблеми.

2. Виберіть відповідний матеріал підкладки відповідно до вимог застосування: розгляньте можливість використання матеріалів з високим Tg для підвищення надійності.

3. Можливості процесу: спілкуйтеся з процесом, щоб зрозуміти можливості та обмеження виробництва, уникаючи надто складних конструкцій.

4. Використовуйте методи узгодження імпедансу: контролюйте ширину сліду та відстань між шарами, щоб зменшити ослаблення та відбиття сигналу.

5. Розробіть відповідні схеми живлення та заземлення: використовуйте розв’язувальні конденсатори та фільтри для стабілізації джерела живлення.

6. Використовуйте інструменти теплового моделювання: прогнозуйте й оптимізуйте теплові показники, вибирайте відповідні матеріали та конструкції для керування температурою.

7. Дотримуйтеся вказівок щодо проектування електромагнітних перешкод: проведіть тестування та сертифікацію електромагнітних перешкод.

8. Проведіть випробування на надійність: наприклад, випробування на високу температуру та вологість, випробування на термоцикли, використовуйте резервну конструкцію та механізми виявлення несправностей.

9. Проведіть ретельне тестування та перевірку на етапі проектування: використовуйте автоматизоване тестове обладнання та програмне забезпечення для підвищення ефективності та точності тестування.

10. Враховуйте фактори вартості на ранній стадії проектування: оптимізуйте проект, щоб зменшити використання матеріалів і складність виробництва.